امروزه خطرات زیست محیطی، فشارهای وارده از سوی خرده فروشان و قوانین موجود، نیاز به صرفه جویی در مصرف آب و انرژی و افزایش بهره وری عامل ایجاد تغییر در رنگرزی الیاف سلولزی شده است.

ترجمه: آزاده موحد

در این مقاله به بررسی چالش های موجود در رنگرزی و تکمیل الیاف سلولزی که در نمایشگاه ایتما 2019 بارسلون عرضه شده بود، پرداخته شده است.

رنگزاهای راکتیو برای رنگرزی پنبه

به گزارش سرویس اطلاع رسانی نساجی امروز، رنگرزی با رنگزاهای راکتیو به دلیل ایجاد اتصالات شیمیایی با رنگزا، ثبات شستشویی بسیار خوبی را به همراه دارد ضمن این که کروموفورهای رنگی طیف گسترده ای از رنگزاهای درخشان را ایجاد می کنند. کارایی رنگزاهای راکتیو با هیچ کدام از دسته های رنگزاها همخوانی ندارد. بنابراین امروزه رنگزاهای راکتیو با فاصله زیادی مهم ترین گروه از رنگزاها برای رنگرزی الیاف سلولزی و به ویژه پنبه هستند.

رنگزاهای راکتیو دارای گروه های عامل در ملکول های خود بوده که همین گروه ها باعث ایجاد پیوندهای شیمیایی با گروه های هیدروکسیل سلولز می شوند

(شکل1). الیاف دیگری که مناسب رنگرزی با رنگزاهای راکتیو هستند عبارتند از پلی آمید، پشم و ابریشم که در آن ها گروه های آمینو وظیفه واکنش بین الیاف و رنگزا را بر عهده دارند.

تاریخچه و فناوری رنگزاهای راکتیو

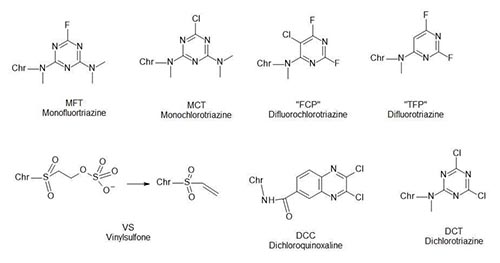

امروزه بهترین و مناسب ترین رنگزاهای راکتیو رنگزاهای بر پایه وینیل سولفون(VS)، مونوکلرو تری آزین(MCT) و مونوفلوروتری آزین(MFT) هستند(شکل 1).

شکل1- گروه های راکتیو مورد استفاده در رنگزاهای راکتیو. برای آزادسازی وینیل سولفون از بتاسولفاتو اتیل استرها به قلیایی نیاز است. مخفف های TFP و FCP با ترکیب مربوطه سازگاری ندارد اما از قدیم مورد استفاده قرار می گرفته است.

اگرچه رنگزاهای راکتیو در آلمان و آزمایشگاه های کمپانی هوخست(Hoechst AG) ابداع شده اند اما نخستین رنگزای راکتیو که وارد بازار شده رنگزاهای بر پایه دی کلروتری آزین(DCT) بوده که کمپانی انگلیسی ICI و در دهه 1950 آن را عرضه کرده بود. البته امروزه این رنگزاها به دلیل حساسیت بالایشان طرفدار چندانی در بازار ندارند.

از سوی دیگر رنگزاهای وینیل سولفون که در ابتدا با نام تجاری Remazol و توسط کمپانی هوخست عرضه می شدند، همچنان به طور گسترده ای مورد استفاده قرار می گیرند.

رنگزاهای راکتیو دو عاملی که حداقل دارای دو گروه عامل می باشند، بسیار پرطرفدار هستند. در این رنگزاها به دلیل افزایش احتمال واکنش میان رنگزا و لیف از نظر آماری، تثبیت بهتری حاصل می شود.

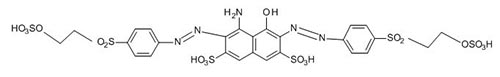

امروزه رنگزاهای راکتیو دوعاملی VS/VS به طور خاص از محبوبیت بسیار بالایی برخوردارند و بخشی از سبد سهام تقریبا تمام تامین کنندگان به شمار می روند. مهم ترین رنگزای موجود در بازار راکتیو بلک 5 است(شکل 2).

شکل2-ساختار شیمیایی راکتیو بلک 5، مهم ترین رنگزای راکتیو در جهان

برای رنگرزی با رنگزاهای راکتیو وینیل سولفون به روش رمق کشی به دمای °c 60-40 نیاز است. مونوکلروتری آزین ها به دلیل واکنش پذیری پایین تر گروه MCT(شکل 1) به انرژی بالاتری برای تثبیت نیازمندند(دمای c° 80). امروزه استفاده از این رنگزاها در چاپ و به صورت رنگزاهای MCT/MCT در فرایند رمق کشی داغ کاربرد دارد. ترکیب رنگزاهای VS و MCT که برای نخستین بار توسط کمپانی سومیتومو(Sumifix Supra) و هوخست عرضه شده نیز دارای کاربرد گسترده ای در بازار بوده و رنگرزی با آن نیز بیشتر در دمای c°60 انجام می شود.

مونوفلوروتری آزین ها برای اولین بار در دهه 1970 و توسط کمپانی سیبا (CibaCron F) و بایر(Levafix E-N) عرضه شده اند. کمپانی سیبا در اواخر دهه 1980 سیستم های بیس-راکتیو MFT/VS را معرفی کرده که دارای گروه های راکتیو آلیفاتیک ویژه وینیل سولفون بوده اند.

ترکیبات هتروسیکلی یا ناجورحلقه نظیر پیریمیدین هالوژن دار و کویینوکسالین ها نیز همچنان مورد استفاده هستند(شکل 1) اما نه به اندازه رنگزاهای راکتیوی که در بالا نام برده شد و علت آن نیز گران تر بودن این رنگزاهاست.

مونوفلوروتری آزین اغلب درترکیب با وینیل سولفون بهترین کارایی در رنگرزی را حاصل می کند. سیستم های دوتایی MFT/VS و MFT/MFT به طور خاص بسیار متداول شده اند. رنگزاهای MFT را می توان به دلیل واکنش پذیری بیشترشان نسبت به رنگزاهای MCT، در دماهای پایین تری از این رنگزاها به کار گرفت. در نتیجه این رنگزاها همخوانی بیشتری با رنگزاهای وینیل سولفون دارند.

این رنگزاها در اروپا به عنوان رنگزاهایی با درصد تثبیت حدود 90، زیست سازگار و کاهش دهنده میزان انتشارات تولید و تبلیغ می شوند. شهرت آن ها در آسیا به دلیل ثبات نوری بالاست. تامین کنندگان آسیایی نیزتبلیغ این رنگزاها را می کنند و افراد زیادی متوجه ثبات نوری بالای رنگزاهای راکتیو فلورو شده اند.

در واقع تاثیر سیستم رنگرزی با رنگزای راکتیو بر روی ثبات نوری بسیار اندک است و چیزی که حایز اهمیت می باشد، کروموفور است. اتفاقی که افتاد این بود که در آسیا به دلیل قیمت بالای این رنگزاها تنها برای شیدهای کم رنگ از آن ها استفاده می شد و در شیدهای کم رنگ هم به ثبات نوری بالاتری نیاز است.

تولید رنگزاها در آسیا

فناوری رنگزاهای راکتیو فلورو برای چندین دهه در اختیار تعداد اندکی از کمپانی های اروپایی(سیبا، سندوز/کلارینت و بایر/دای استار) بوده و حتی در ژاپن نیز مورد استفاده قرار نمی گرفته به این دلیل که فناوری تولید آن بسیار پیچیده بوده است. در دهه گذشته این فناوری وارد آسیا شده و به تدریج در اروپا استفاده از آن کم رنگ شده است. کمپانی های کره ای، چینی و هندی هر کدام به طور جداگانه این فناوری را توسعه داده اند.

امروزه رنگزاهای راکتیو فلورو توسط کمپانی های مختلفی تولید می شود و انحصار فناوری توسط تامین کنندگان اروپایی روز به روز کمتر می شود. پس از تعطیلی کارخانجات تولید رنگزا در اروپا، تولید رنگزاها و مواد واسطه به هند و چین انتقال یافته است.

تامین کنندگان قدیمی نظیر دای استار، آرکروما و هانتسمن بیشتر کارخانه های خود را به آسیا منتقل کرده اند ضمن این که در این سال ها سهم رقبای آسیایی از بازار نیز افزایش یافته است. البته در مورد سنتز رنگزاها و مواد واسطه منظور از آسیا کشورهای چین و هند است. در کشورهای آسیایی دیگر نظیر کره جنوبی، تایوان، اندونزی و پاکستان نیز تولید رنگزا انجام می شود اما در حجم کمتر.

عامل اصلی انتقال تولید رنگزاها به آسیا هزینه بالا و غیرپایایی تولید در اروپا بوده است. نزدیک شدن کارخانجات تولید رنگزاها به کارخانجات نساجی که پیش از این به آسیا منتقل شده بودند نیز دلیل مهم دیگر این انتقال است.

لازم به ذکر است که نه تنها تولید رنگزاها به آسیا انتقال یافته بلکه پشتیبانی های فنی نظیر آر اند دی و خدمات فنی نیز به کشورهای آسیایی منتقل شده است.

مشکلات تامین و نوسانات قیمتی

اجرای قوانین سختگیرانه زیست محیطی در اروپا جدای از هزینه نیروی کار، هزینه زیادی را بر دوش فعالان صنایع نساجی و مواد شیمیایی می گذارد. مدت زیادی بود که این موضوع در آسیا نادیده گرفته می شد. در عین حال استانداردهای مربوط به محیط زیست در بخش مواد شیمیایی و SHE(ایمنی، سلامت و محیط زیست) باعث افزایش آگاهی مصرف کنندگان می شود. در حال حاضر مقامات این قضیه را بسیار جدی گرفته اند.

در سال های اخیر بازار به دلیل مشکلاتی که برای تامین رنگزاها و مواد اولیه کلیدی پیش آمد، دچار نوساناتی شده است. علت بروز این مشکلات نیز تعطیلی بعضی از کارخانجات به دلیل آلایندگی آن ها بوده است. در زیر به چند نمونه از آن ها اشاره می کنیم:

• کمپانی چند ملیتی دای استار که تحت مالکیت چینی هاست به دلیل ریختن غیرقانونی هزاران تن از پساب های حاوی اسید سولفوریک از واحد تولید خود در شهر نانجینگ به رودخانه های چین محکوم به پرداخت جریمه 3 میلیون دلاری به دلیل جرایم زیست محیطی شده و تعدادی از مدیران آن نیز روانه زندان شده اند(سال 2014).

• در سال 2015 هیات کنترل آلودگی گجرات در هند 42 واحد را در منطقه وپی(یک زیستگاه انسانی در هند) به دلیل آلودگی به مدت دو ماه تعطیل کرد.

• در سال 2016 دولت چین تولیدکننده مطرح رنگزاهای راکتیو در این کشور را به دلیل مسایل زیست محیطی تعطیل کرد.

• در سال 2018 حادثه جدی دیگری در دای استار نانجینگ رخ داد و آن انفجار ساختمان کارخانه ای بود که در آن نیتروبنزن و اتانول وجود داشت.

• در سال 2019 نیز انفجار کارخانه مواد شیمیایی تیانجیایی در جیانگسو تاثیر مهمی در تامین ام-فنیلن دی آمین که یکی از مواد واسطه مهم در رنگرزی است، به جا گذاشت.

وجود مشکلات موقت در تامین واسطه های مهم در رنگرزی باعث بروز نوسانات قیمتی می شود همان طور که در سال های اخیر قیمت رنگزاها دچار نوسانات چشمگیری شده است.

عوامل ایجاد تغییر

نوآوری های فنی دلیل اولیه بروز تغییرات در صنایع مواد شیمیایی و رنگزاها نیستند. چالش های اصلی و واقعی همان خطرات زیست محیطی، فشارها وارده از سوی خرده فروشان و سازمان های مردم نهاد و قوانین موجود است. مشتریان خواهان راهکارهایی برای صرفه جویی در مصرف آب و انرژی هستند. امروزه این چالش ها عامل اصلی ایجاد تغییر می باشد.

عوامل اصلی ایجاد تغییر در مورد رنگزاهای راکتیو عبارتند از:

• مواد شیمیایی خطرناک

• فشار از سوی خرده فروشان

• فشار ناشی از قوانین موجود(برای مثال قوانین ثبت، ارزیابی، صدور مجوز و محدودیت مواد شیمیایی یا همان REACH)

• صرفه جویی در مصرف آب و انرژی

رفع مشکل مواد شیمیایی خطرناک

در دهه اخیر مساله حذف و کاهش مواد شیمیایی خطرناک در زنجیره تامین نساجی یکی از مسایل مورد توجه بوده است. سال 2020 ضرب الاجل کمپین دتاکس یا سم زدایی سازمان غیردولتی صلح سبز فرا می رسد ضمن این که این سازمان مردم نهاد شاهد پیشرفت های چشمگیری هم بوده است.

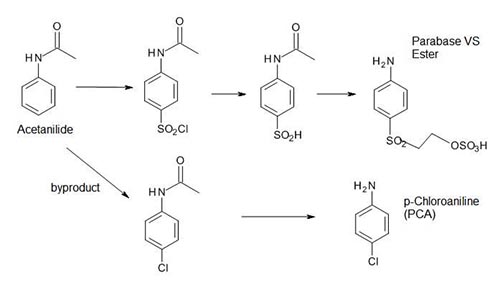

مواد شیمیایی خطرناک که به رنگزاهای راکتیو مربوط می شوند، آمین های آروماتیک سرطان زا می باشند که به صورت بالقوه خطرناک هستند(آمین های آروماتیک غیرمجاز) برای مثال پی کلرو آنیلین(PCA)، پی کرسیدین یا بتا نفتیل آمین که با انواع خاصی از رنگزاهای راکتیو پیوند برقرار می کنند. مهم ترین آن ها PCA است.

مواد شیمیایی خطرناک فوق در بعضی از واسطه های مشخص یافت می شوند. پی کلرو آنیلین محصول جانبی سنتز یکی از واسطه های کلیدی مورد استفاده در رنگزاهای راکتیو یعنی پارابیس وینیل سولفون است(شکل 3).

شکل3-مراحل سنتز پارابیس وینیل سولفون، ماده واسطه برای راکتیو بلک 5 و شکل گیری محصول جانبی پی کلرو آنیلین(PCA) در مقادیر کم.

این ماده واسطه در بسیاری از رنگزاهای راکتیو وینیل سولفون مورد استفاده قرار می گیرد. متاسفانه شناخته شده ترین محصول مرتبط با آن رنگزای راکتیو بلک 5 است که با فاصله زیادی مهم ترین رنگزای راکتیو موجود در بازار می باشد. این رنگزا تقریبا در تمامی ترکیبات سیاه به کار می رود.

استانداردهای صنعتی مهم نظیر OEKO-TEX 100 تا غلظت ماکزیمم ppm 20 از آمین های آروماتیک غیرمجاز را تایید می کند هرچند که از نظر سازمان صلح سبز ppm 20 معادل صفر نیست.

چالش حال حاضر این است که باید از قرارگیری در معرض PCA در هر حالتی جلوگیری شود. تامین کنندگان مختلف به عنوان منتخبی از طیف رنگزاهای تولیدی خود، رنگزاهایی که کاملا فاقد PCA باشد را عرضه می کنند.

مصرف آب و انرژی

پنبه از نقطه نظر ردپای کربن نسبت به پلی استر لیف بهتری است که این موضوع از نظر تغییرات آب و هوایی و انتشار گازهای گلخانه ای جالب توجه می باشد. از سوی دیگر میزان مصرف آب در فرایند تولید پنبه بالاست و بهینه سازی مصرف آب باید در اولویت قرار بگیرد.

در بسیار از نقاط جهان مساله کمبود آب، کیفیت آب و دسترسی به آب شیرین باعث ایجاد نگرانی شده است. بنابراین جلوگیری از به هدررفتن آب یکی از اهداف توسعه پایا در سازمان ملل می باشد.

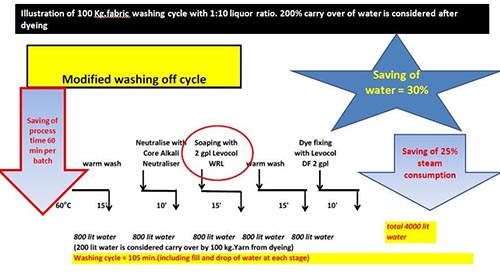

با بهینه سازی ماشین آلات و انجام فرایند رنگرزی در مقادیر پایین تر از L:R(نسبت حجم مایع رنگرزی به وزن کالا)، تثبیت رنگزا در دمای پایین تر یا به روش پد-بچ سرد و یا کاهش چرخه های شستشو می توان در مصرف آب صرفه جویی کرد.

البته در کنار این موارد رنگزاها هم باید بهبود پیدا کنند تا ثبات شستشویی قابل قبولی حاصل شود. هم زمان به دلیل کوتاه شدن فرایندها و کاهش زمان های چرخه بهره وری افزایش پیدا می کند.

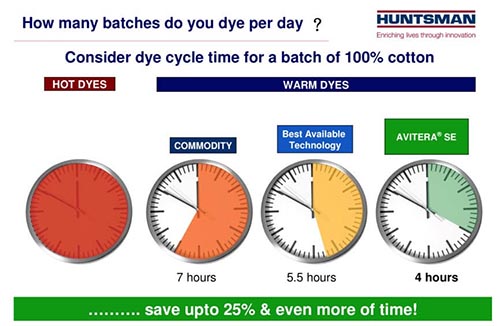

یکی از مهم ترین نوآوری های مربوط به بهینه سازی برای صرفه جویی در مصرف آب در سال های اخیر توسط کمپانی هانتسمن ارایه شده و رنگزای Avitera SE است. با کاهش چرخه های شستشو و دما، میزان مصرف آب تا 50 درصد کاهش می یابد و همچنین در مصرف انرژی هم صرفه جویی و میزان انتشار گاز دی اکسید کربن کم می شود، در نتیجه بهره وری افزایش پیدا می کند(شکل 5).

شکل 5-افزایش بهره وری با کاهش زمان چرخه(ادعای کمپانی هانتسمن در مورد رنگزای Avitera SE

البته در حال حاضر دیگر این رنگزا تنها رنگزای موجود در بازار نیست که چنین ویژگی هایی دارد. کمپانی های رقیب نیز محصولات جایگزینی را روانه بازار کرده اند نظیر رنگزای Bezaktiv GO محصول کمپانی سی اچ تی(انجام فرایند در دمای c°40) و رنگزای CoraCARE EF محصول کمپانی کالرتکس که ضمن نداشتن PCA باعث صرفه جویی چشمگیری در مصرف آب و انرژی می شود(شکل 6). این روش های جایگزین نتایج مشابهی را به دنبال دارند.

شکل6-کاهش مراحل رنگرزی با استفاده از رنگزای CoraCARE محصول کمپانی کالرتکس در مقایسه با فرایندهای رنگرزی متداول برای شیدهای تیره. در چرخه های آبکشی قدیمی دو حمام صابون در دمای c°95 و آبکشی در دمای c°80 نیاز است.

ادعای پروژه آلمانی-پاکستانی InoCottonGROW این است که با بهینه سازی ماشین آلات و مراحل رنگرزی جدا از انتخاب صحیح رنگزا می توان تا 50 درصد در مصرف آب صرفه جویی کرد.

در تمامی موارد فوق صرفه جویی در مصرف آب و انرژی به دلیل کاهش چرخه های شستشو، حمام های شستشو و دمای آبکشی اتفاق می افتد. در رنگزاهایی با تثبیت بالا و افینیته پایین رنگزاهای هیدرولیز شده، ثبات قابل قبولی را خواهیم داشت.

برای تسهیل آبکشی رنگزاهای تثبیت نشده از دترجنت های مخصوص استفاده می شود. این رنگزاها با انجام تکمیل های نهایی متداول ثبات شستشویی عالی پیدا می کنند و هیچ گونه لکه ای نیز بر رنگ های سفید مجاور ایجاد نخواهند کرد.

هیچ کدام از این رنگزاهای جدید محصول کمپانی هانتسمن و یا سایر کمپانی های رقیب جزو طبقه بندی جدیدی از رنگزاها به حساب نمی آیند بلکه با استفاده از فناوری های موجود و طراحی های ملکولی هوشمند خواص مورد نظر و مطلوب در آن ها ایجاد شده است. جزییات جدید به دلیل محرمانه بودن قابل انتشار نیستند.

نقش سازمان های مردم نهاد و خرده فروشان

خرده فروشان و برندهای جهانی با فشار آوردن بر زنجیره تامین خود خواهان محصولات باکیفیت ویژه، سازگار با محیط زیست و همچنین مصرف پایین آب و ردپای کربن هستند. بیشتر از آن ها عضو بنیاد ZDHC بوده و برخی نیز لیست مخصوص به خود را برای محدودیت در مصرف بعضی از مواد دارند.

برندهای جهانی هم زمان از نظر مالی نیز محدودیت های در زنجیره تامین خود دارند. در نتیجه به کارگیری راهکارهای فنی ممتاز و استفاده از آن ها در همه بخش ها به آسانی میسر نمی شود.

متاسفانه رنگزاهای کاملا فاقد PCA که باعث صرفه جویی قابل توجهی در مصرف آب و انرژی می شوند، بسیار گران هستند و در نتیجه استقبال زیادی در بازار از این رنگزاها نمی شود. تنها با افزایش آگاهی خرده فروشان و کارخانجات نساجی، استفاده از این رنگزاها افزایش خواهد یافت.

نتیجه گیری

در سال های اخیر تمرکز تحقیقات مربوط به نوآوری در رنگزاهای راکتیو بیشتر بر روی جلوگیری از انتشار مواد شیمیایی خطرناک و ارایه راهکارهای جدید برای صرفه جویی در مصرف آب و انرژی بوده است. با کاهش ردپای کربن و زمان چرخه، بهره وری تا حد زیادی افزایش پیدا می کند. کمپانی های مختلفی موارد مطرح شده را در محصولات خود به کار گرفته و آن ها را وارد بازار کرده اند.