کمپانی DORNIER با تمرکز بر نیازهای مداوم برای داشتن یک صنعت کامپوزیتی پویا در حال معرفی دوباره مجموعه سیستم های کامپوزیتی خود می باشد.

ترجمه: آزاده موحد

به گزارش سرویس اطلاعرسانی نساجی امروز، کامپوزیت در واقع دو یا تعداد بیشتری از اجزای مشخص است که معمولا یکی از آن ها دارای ساختار لیفی بوده و وقتی با هم ترکیب می شوند به عنوان یک ساختار واحد رفتار می کنند. پارچه های دو بعدی و سه بعدی بافته شده از الیاف شیشه، کربن، آرامید یا بعضی ترکیبات عجیب و غیرمعمول الیاف معمولا بخش لیفی این کامپوزیت ها را تشکیل می دهند.

کمپانی آلمانی دورنیر در سال 1950 تاسیس شد و در زمینه فناوری های پیشرفته بافندگی تاری پودری برای صنعت نساجی و سایر صنایع فعالیت می کند. این کمپانی خیلی زود فرصت های موجود در بخش کامپوزیت ها و کاربردهای گسترده آن را کشف و پیگیری کرد.

ژوزف کلینگل، مدیر خط تولید سیستم های کامپوزیتی دورنیر می گوید: "هدف ما تاسیس کارخانجات و تامین ماشین آلات برای تولید انعطاف پذیر و اقتصادی محصولات کامپوزیتی نیمه تکمیل شده و باکیفیت است. در این جا مهارت های ما در فناوری های مربوط به نساجی و پلاستیک یکدیگر را کامل کرده و در نتیجه آن سیستم های کامپوزیتی دورنیر حاصل می شوند."

دورنیر در سال 2014 برای نخستین بار مجموعه سیستم های کامپوزیتی خود را معرفی کرد. این مجموعه شامل فناوری های تولید مواد واسطه کامپوزیتی بود. دورنیر با پیشرفت های فنی و گسترش طیف محصولات، سیستم خود را به طور مداوم ارتقا بخشید و قابلیت های جدیدی به آن اضافه کرد تا الان که مجددا مجموعه خود را به مشتریان موجود و مشتریان آینده معرفی نموده است.

در حال حاضر دورنیر زیر چتر سیستم های کامپوزیتی خود، ارایه دهنده نوارهای کاملا آغشته شده و یا خشک و سیستم بافندگی نواری PROTOS® TP و TW می باشد. این سیستم از یک خط باز کردن نوار الیاف توو برای نوارهای لیفی یک جهتی با عرض حداکثر 600 میلی متر تشکیل شده است. خط PROTOS همچنین شامل یک ماشین بافندگی نوار برای استفاده در یک سر طیف کامپوزیتی می باشد.

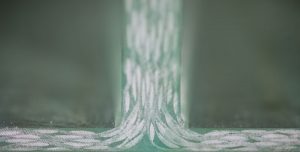

در سمت دیگر این طیف سیستم بافندگی کاملا یکپارچه TRITOS® PP برای تولید پارچه های سه بعدی قرار گرفته است که قابلیت تولید ساختارهای تاری پودی پیچیده و کاملا یکپارچه با ضخامت 100 میلی متر و شاید بیشتر را داراست.

در میان این دو سیستم نیز ماشین بافندگی P2 قرار دارد که به طور خاص برای تولید پارچه های دو بعدی تقویت شده و با کیفیت بالا طراحی شده است. این پارچه های دو بعدی اساسا با استفاده از الیاف کربن، شیشه، سرامیک و یا الیاف فنی آرامید تهیه می شوند و در طیف گسترده تری از پارچه های کامپوزیتی مورد استفاده قرار می گیرند.

پیتر دی دورنیر، رییس کمپانی می گوید: "ما تلاش کردیم به طور هدفمند واژه "نساجی" و حتی "پارچه" را از نامگذاری ها و تبلیغات مواد اولیه مرتبط با فناوری های TRITOS و PROTOS حذف کنیم چون ممکن است باعث گمراهی مشتریان بالقوه شود. هدف از تولید محصولات با استفاده از تجهیزات فوق از ابتدا برای استفاده در بخش های فنی، ساختاری و کامپوزیتی بوده است و نه بازارهای سنتی نساجی."

TW و PROTOS® TP

دورنیر از اوایل دهه 1960 خط کشش فیلم را برای استفاده در صنعت بسته بندی راه اندازی کرده است؛ باز کردن نوارهای لیفی توو تک جهتی نیز بخشی از این خط می باشد. باز کردن نوارهای تک جهتی یک فناوری نسبتا جدید بوده که در کامپوزیت هایی کاربرد دارد که داشتن لایه های سبک، نازک، مسطح، نرم و تک جهتی که حجم زیادی از الیاف را به نمایش می گذارند، یک مزیت است. به گزارش سرویس اطلاعرسانی نساجی امروز، در مجموع نسبت حجم الیاف در کامپوزیت ها بین 40 تا 60 درصد است و به ترکیب مواد اولیه لیفی و کاربرد محصول بستگی دارد. حجم بیشتر از 60 درصد الیاف در کامپوزیت ها باعث سختی و استحکام کششی بالاتر در محصولات کامپوزیتی می شود و در مواردی که سطوح عملکردی بالا مورد نیاز است، بسیار ایده آل می باشد.

خط PROTOS TP دورنیر-باز کردن نوارهای لیفی توو-یک سیستم مستقل است که برای دسته های بزرگ الیاف یا تووها و باز کردن موثر هر کدام از الیاف از عرض و رساندن ضخامت آن به اندازه قطر تنها چند لیف و در عین حال تک جهتی ماندن مهندسی شده است. نوار توو باز شده توسط یک ماده درون خط تولید محکم می شود و یا این که می توان آن را کاملا آغشته به یک رزین ترموپلاست یا هر بایندر دیگری کرد.

سیستم های رزین ترموپلاست به دلیل زمان کوتاه تر فرایندپذیری، مقیاس پذیری بهتر، قابلیت انبار کردن در دمای اتاق و توانایی ذاتی آن ها برای جاری شدن و یا قالب گیری دوباره روز به روز محبوبیت بیشتری برای استفاده در کامپوزیت ها پیدا می کنند. این سیستم ها همچنین به دلیل ترکیبات شیمیایی آن ها در مقایسه با سیستم های رزین ترموست موجود از پتانسیل بیشتری برای بازیافت شدن برخوردار هستند.

این خط به صورت مدولار طراحی شده است تا عملکرد و انعطاف پذیری آن در انجام فرایند افزایش یابد و در ضمن مواد اولیه مورد استفاده نیز از قابلیت های بیشتری برخوردار شوند. از تووهای الیاف کربن، شیشه، آرامیدها و سایر پلیمرها می توان به تنهایی و یا به صورت ترکیبی برای تولید نوارها استفاده کرد.

کلینگل می گوید: "بعضی از پلیمرهای ترموپلاست را می توان مانند انواع الیاف مورد فرایند قرار داد و نوارهای سفارشی خاصی را بر اساس نیاز مشتری تولید کرد. همچنین از آن جایی که ما فناوری آغشته سازی مذاب را به کار می گیریم، مواد اولیه گرانولی نیز قابل استفاده هستند و نیازی به سیستم های سوسپانسیون حاوی ذرات ریز، فیلم ها یا حلال های ارگانیک نمی باشد."

نوارهای به دست آمده به اندازه عرضی که از قبل تعیین شده برش یا شکاف داده شده و برای انجام فرایندهای بعدی بر روی بوبین ها پیچیده می شوند.

با پیشرفت فناوری ضخامت نوارهای توو باز شده از نظر تئوری می تواند به اندازه قطر یک لیف باشد اما در واقعیت به اندازه قطر چند لیف یا بیشتر است. ظرافت و انعطاف پذیری این نوارها فرصت ها و جایگزین های جدیدی را از نظر جایگیری الیاف مختلف و شکل پارچه بافته شده از این نوارها در اختیار مهندسان قرار می دهد.

ماشین بافندگی نواری جدید دورنیر یا همان PROTOS TW که جدا از خط تولید نوارهای لیفی کمپانی به فروش می رسد، برای تولید پارچه های تاری پودی از نوارهای تثبیت شده با بایندر یا کاملا آغشته شده طراحی شده است. مواد اولیه روبانی مانند فیلم یا هر شکل نواری که در هر دو جهت تار و پود دارای عرض یک اینچ یا 25 میلی متر باشد، یا به صورت جداگانه و یا ترکیبی در این ماشین قابل استفاده اند.

کینگل می گوید: "سرعت نسل جدید این ماشین ها بالا و در حدود 100 دور در دقیقه برای بافت نوار و یا پارچه ای به عرض 112 اینچ یا 2870 میلی متر می باشد. ماشین جدید جای کمتری اشغال می کند و دارای یک سیستم تثبیت حرارتی یکپارچه با قابلیت برنامه ریزی برای بهبود مراحل بعدی سر و کار داشتن با پارچه نواری نیز هست. ماشین جدید PROTOS TW مجهز به یک سیستم دابی الکترونیک برای برنامه ریزی آزادانه الگوهای بافت و قیچی های چرخان برای انجام فرایند بر روی طیف گسترده ای از نوارها و فتیله ها، تغذیه کننده با تاب صفر و در دو رنگ بدون توقف بافندگی در هنگام تعویض رنگ و یک قفسه برای تنظیم آسان است.

بافندگی نواری هم زمان دارای مزایای ساختارهای لیفی تک جهتی و پیکربندی پارچه است. در این سیستم یک پارچه تاری پودی یا یک "ساختار منسوجی" با وزن منطقه ای(وزن الیاف در واحد سطح(طول * عرض) نوار یا پارچه) یکنواخت تر تولید می شود و میزان تجعد آن تقریبا صفر است."

کاهش تجعد الیاف نه تنها به افزایش ظرافت و صافی پارچه کمک می کند بلکه هنگام وارد شدن نیرو به کامپوزیت، چون الیاف مستقیم نیستند، لزومی ندارد که برای واکنش نشان دادن به نیرو ابتدا مشکل تجعد را حل کنند و می توانند در برابر نیرو واکنش سریع نشان دهند.

زمانی که الیاف درون قسمت کامپوزیتی قالب گیری می شوند، عملکرد ساختاری افزایش یافته ومناطق رزینی کم می شوند که این منجر به افزایش کسر حجمی الیاف-نسبت الیاف به رزین-در ساختار کامپوزیتی در مقایسه با پارچه های بافته شده با نخ های متداول یا فتیله می شود . لازم به ذکر است که از آن جایی که بخش بزرگی از هزینه تولید کامپوزیت ها مربوط به سیستم های رزینی است پس هر گونه کاهشی در مناطق رزینی و مجموع مصرف رزین می تواند باعث صرفه جویی چشمگیری در هزینه ها شود.

با پیشرفت و بهتر شدن فناوری های مربوط به بافندگی نواری و باز کردن الیاف توو، کاربرد آن ها روز به روز بیشتر شده و کامپوزیت های تقویت شده با الیاف نیز از محبوبیت بیشتری در بازارهای متنوع برخوردار می شوند. از مزایای فناوری های PROTOS می توان به تولید لایه های پارچه ای ظریف و مسطح، کم یا محدود شدن شکاف ها و عملکرد ثابت، قابل تکرار و تک جهتی بودن ساختارهای نساجی غیر مجعد اشاره کرد.

محصولات کامپوزیتی تهیه شده با استفاده از این فناوری سبک تر و دارای عملکرد ساختاری بهتری هستند ضمن این که حجم الیاف در آن ها به طور قابل ملاحظه ای افزایش یافته و از تکمیل های سطحی بهتری نیز برخوردارند.

معمولا الیاف با کارایی بالا شکننده بوده و در طول فرایند پاره می شوند اما به دلیل کاهش پارگی الیاف در فناوری PROTOS در طول بافندگی، هزینه های تولید در این روش باز هم کاهش پیدا می کند. در این نوع از پارچه ها تمام فیلامنت ها کاملا درون یک ماده اولیه محصور شده اند که باعث می شود تحت محافظت باشند. از آن جایی که خصوصیت این فناوری به کارگیری سیستم رزین ترموپلاست درون نوارهای لیفی است، استفاده از رزین در زمان تزریق کاهش یافته و زمان قالب گیری کمتر می شود که در کامپوزیت ها یک مزیت به شمار می رود.

علاقه به فناوری های باز کردن توو از کاهش چشمگیر وزن و بهبود خواص ساختاری به دست آمده در این منسوجات در مقایسه با سایر مواد اولیه نشات می گیرد ضمن این که این منسوجات ظریف، مسطح و دارای حجم بالایی از الیاف نیز می باشند.

الیاف توو باز شده دارای کاربردهای گسترده ای بوده و پارچه های تهیه شده از آن ها نیز یا در حال تولید شدن و یا در دست بررسی می باشند. در حال حاضر موارد کاربردی آن ها عبارت است از اجزای خودرو، تجهیزات دریایی، جداکننده های باتری، تیغه های توربین بادی، اجزای کامپیوتری پیشرفته، لایه های مسدودکننده آتش و موارد متعدد دیگر نظیر پهپادها و دیش های ماهواره ای پیشرفته.

TRITOS® PP

سیستم بافندگی سه بعدی TRITOS PP دورنیر به طور مستقیم بر سمت مخالف طیف کامپوزیتی تمرکز دارد؛ جایی که عمق و ساختارهای تاری پودی سه بعدی پیچیده و کاملا یکپارچه ارجحیت دارند. ماشین آلات بافندگی معمولا دارای یک یا دو سر ژاکارد است که این امکان را برای مهندسان و طراحان کامپوزیت ها فراهم می کند تا به یک روش شناسی مناسب برای تولید منسوجات تاری پودی و پریفورم های نزدیک به اندازه اصلی با دوام و یکنواختی بالا دست پیدا کنند.

در این فناوری از سیستم های تارگذاری و پودگذاری متداول و اصلاح شده در کنار قابلیت های الگوگذاری ژاکارد استفاده می شود که نتیجه آن جای گیری دقیق الیاف و مسیر رشته ها و در نهایت یک ساختار منسجم است.

در گذشته ماشین های بافندگی سه بعدی یا از اصلاح ماشین های بافندگی دو بعدی در سطح پیشرفته ساخته می شدند و یا فقط یک بار و برای انجام یک هدف مشخص طراحی و ساخته می شدند. ماشین TRITOS PP یکی از اولین ماشین های بافندگی سه بعدی است که توسط یک تولید کننده قدیمی ماشین آلات نساجی عرضه شده است.

توانایی این ماشین در بافت ساختارهای نساجی سه بعدی ساده و در عین حال پیچیده است. اساس این روش فرایند بافندگی رپیر می باشد که تقویت شده است. در این ماشین با به کارگیری سیستم ذخیره نخ پود دورنیر ضایعات نخ پود تا حد زیادی کاهش می یابد که باعث صرفه جویی اقتصادی می شود. برنامه ریزی دیجیتال برای الگوهای بافندگی در کنار قابلیت های ژاکارد مکانیزم تشکیل دهنه را بهبود می بخشد. دورنیر برای ساختارهای ضخیم تر سیستم برداشت افقی و همچنین راهنمای پارچه یکپارچه را ارایه می دهد. سفارشی سازی بر اساس کاربرد مورد نیاز و عرض پارچه نیز امکان پذیر است.

این ساختارهای تاری پودی سه بعدی در مواردی که اجزای محصول مورد نظر باید از عملکردی ثابت، قابل اعتماد و تکرارپذیر برخوردار باشند، کاربرد دارند. مواردی که در آن ها کاهش وزن و تاثیر جای گیری صحیح الیاف آرایش یافته بر کاهش مناطق با تنش بالا به ویژه در مقایسه با محصولات موجود که احتمالا از فلزات ساخته شده اند، یک مزیت است. علاوه بر آن افزایش نگرانی ها از انتشار ترک در اجزای فلزی یک اعتبار دیگر به ساختارهای کامپوزیتی در مقابل ساختارهای فلزی می دهد. تا کنون نگرانی از انتشار ترک در اجزای کامپوزیتی وجود نداشته است که علت آن وجود ساختارهای لیفی تقویت شده و یکپارچه و طبیعت پارچه های تولید شده در سیستم های بافندگی تاری پودی می باشد.

در حال حاضر رایج ترین کاربرد پارچه های سه بعدی در تیغه های پنکه به کار رفته در سیستم موتور جت LEAP تولید کمپانی CFM International می باشد. این تیغه های کامپوزیتی باعث افزایش کارایی مصرف سوخت، کاهش انتشارات دی اکسید کربن، کاهش هزینه های اجرایی و بهبود خدمات می شوند. از دیگر کاربردهای پارچه های سه بعدی می توان به پنل های بالستیک و ساختارهای پیچیده ای اشاره کرد که در آن ها ساختار مورد نظر الیاف به آسانی و از طریق روش های معمول برای مثال افزایش ضخامت در محل های خاص قابل دستیابی نیست.

با این حال لازم به ذکر است که بافندگی سه بعدی لزوما محدود به کاربردهای کامپوزیتی نمی شود. محصول این سیستم می تواند پارچه های پیچیده ای باشد که در آن ها لایه های یکپارچه از اجزای مختلف نظیر رشته های فلزی و مونوفیلامنت ها را می توان برای خلق سیستم های فیلتراسیون پیشرفته، ایمپلنت های به کار رفته در جراحی، ساختارهای سه بعدی و نوآوری هایی که هنوز کشف نشده اند، به کار گرفت.

فناوری و آموزش

کمپانی دورنیر در تلاش برای تکمیل قابلیت های فنی و کمک به افراد و شرکت های ناآشنا با این فناوری ها، یک مرکز فناوری سیستم های کامپوزیتی را در کارخانه خود در نزدیکی شهر لینداو در ایالت بایرن آلمان تاسیس کرده است. این مرکز کاملا مجهز به فناوری های فوق بوده و در آن خدمات فنی ارایه می شود ضمن این که برای اجرای این خدمات نیز پشتیبانی های لازم به عمل آورده می شود.

دورنیر با داشتن سال ها تجربه در توسعه و تولید پارچه های فنی، به مشتریان خود در استفاده و اجرای این فناوری ها خدمات مشاوره ای ارایه می دهد. این کمپانی همچنین عرضه کننده برنامه های آموزشی جامع و برگزارکننده کارگاه های آموزشی برای مشتریان خود می باشد.

برای دورنیر که نخستین ماشین بافندگی رپیر خود را در سال 1967 و نخستین ماشین بافندگی ایر جت خود را در سال 1989 عرضه کرد، کشف فناوری های بافندگی در واقع ادامه میراث مهندسی و کسب و کار این شرکت است. مجموعه سیستم های کامپوزیتی دورنیر تداوم روند نگرش رو به جلوی کمپانی می باشد. کلینگل می گوید: "هدف ما ارتقای مداوم خدمات فنی برای تامین تجهیزات و انجام پشتیبانی های فنی مورد نیاز در صنعت کامپوزیت جهان و آمریکاست."