پلی اکریلونیتریل پلیمری است با مقاومت استثنایی در برابر نور خورشید و مواد شیمیایی. این پلیمر معمولا به دلیل ساختار نرم و پشم مانند خود به عنوان منسوج مورد استفاده قرار می گیرد.

ترجمه: آزاده موحد

به گزارش سرویس اطلاعرسانی نساجی امروز، بیشتر منسوجات تهیه شده از پلی اکریلونیتریل با فرایند ترریسی تولید می شوند یعنی پلیمر ابتدا درون یک حلال حل شده و سپس از طریق فرایند اکستروژن وارد حمام مایع می شود. در این حمام پلیمر جامد شده و به شکل الیاف در می آید و پس از انجام مراحل بعدی مشخص بر روی آن برای تولید کاپشن، پیراهن و یا منسوجات خانگی مورد استفاده قرار می گیرد.

علاوه بر آن الیاف پلی اکریلونیتریل ترریسی شده به عنوان پیش ماده برای تولید الیاف کربن با کارایی بالا که دارای کاربردهای فنی نظیر خودروهای اسپرت و توربین های بادی هستند نیز مورد استفاده قرار می گیرد. این الیاف حدود 2/10 درصد کل تولید جهانی الیاف بشرساخت را به خود اختصاص می دهند.

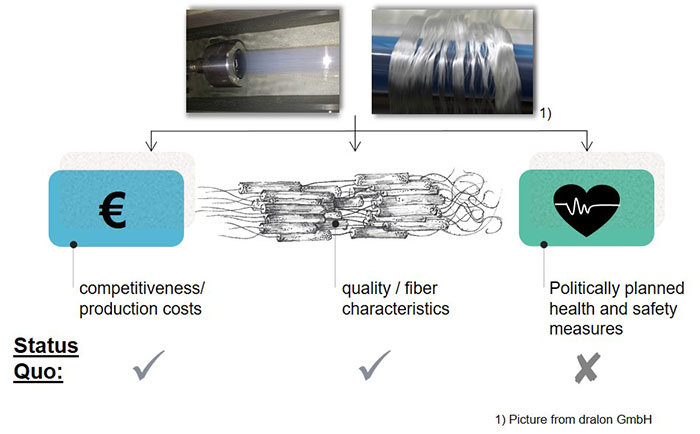

در حالی که در بسیاری موارد استفاده از الیاف پلی اکریلونیتریل به عنوان یک ماده اولیه ترجیح داده می شود، وضعیت تولیدکنندگان آن در حال بدتر شدن است. ترندهای موجود در سال های اخیر فشارهای زیادی را بر تولیدکنندگان الیاف پلی اکریلونیتریل در جهان وارد کرده است.

ترند اول کاهش سهم الیاف پلی اکریلونیتریل در بازار جهانی الیاف بشرساخت و بالا رفتن هزینه های تحمیل شده به تولیدکنندگان این الیاف می باشد. ترند دوم نیز افزایش آگاهی از ایمنی کارگران و محافظت از مصرف کنندگان در داخل و خارج اروپا است.

یکی از برنامه های اتحادیه اروپا در راستای ایمنی مواد شیمیایی در صنعت، برنامه REACH یا همان قوانین ثبت، ارزیابی، صدور مجوز و محدودیت مواد شیمیایی است که به موجب آن قوانین سختگیرانه در مورد مواد سرطان زا یا جهش زا وجود دارد و در بعضی موارد نیز استفاده از آن ها ممنوع شده است.

نیاز به وجود جایگزین ها

برای تولید الیاف پلی اکریلونیتریل به یک حلال نیاز است تا بتوان پلیمر را در آن حل و به الیاف فشرده تبدیل کرد. با این حال حلال های مورد استفاده معمولا برای سلامت انسان بسیار خطرناک هستند. به همین دلیل بر اساس قوانین REACH استفاده از این مواد محدود شده است. در چین نیز قانون مشابهی وجود دارد.

در واقع محدوده مجاز قرارگیری در برابر این حلال ها در هوا باز هم کمتر شده است هرچند که محدوده مجاز پیش از این هم بسیار پایین بود. اگر این قوانین همان طور که برنامه ریزی شده اجرایی شوند ، احتمالا دیگر این حلالها برای تولید الیاف پلی اکریلونیتریل در دسترس نخواهند بود. تولیدکنندگان این الیاف در خارج از اروپا نیز چنانچه بخواهند محصول خود را به اروپا ارسال کنند، تحت تاثیر این قوانین خواهند بود.

با این حساب قوانین REACH تاثیر گسترده ای بر بازار الیاف پلی اکریلونیتریل می گذارد و بسیاری از تولیدکنندگان را وادار می کند تا به فکر جایگزینی برای حلال های ممنوع شده باشند.

با این حال ترندهایی که در بالا به آن اشاره شد این روند را پیچیده می کند. با توجه به فشار هزینه ها بر روی تولیدکنندگان، فرایند جایگزین نباید منجر به هزینه های بیشتری برای تولید شود و باید تا حدی پایین باشد که این الیاف در مقایسه با سایر الیاف همچنان رقابت پذیر باقی بمانند.

اهداف تحقیق

در آینده روش تولید الیاف پلی اکریلونیتریل مطابق با قوانین REACH و با استفاده از حلالی که سمیت کمتری داشته باشد، باید شناسایی شود. این روش باید در کارخانجات تولید الیاف موجود قابل به کارگیری بوده و از نظر هزینه های تولید رقابت پذیر باشد. علاوه بر آن نباید چیزی از خصوصیات الیاف حاصل کم شود تا از هزینه های اضافی و ضرر در بازار جلوگیری گردد. با توجه به این موارد حلال های جایگزین برای فرایند تولید الیاف بررسی و با یکدیگر مقایسه شدند.

رویکرد

در قدم اول وضعیت تحقیق بر روی حلال های در دسترس مورد توجه قرار گرفت. سپس حلال های مناسب با توجه به پتانسیل اقتصادی، خطرات بالقوه و عملکرد آن ها در فرایند ترریسی انتخاب شدند و مجددا از میان آن ها مناسب ترین حلال انتخاب شد.

3.

3.

فرایند تولید مربوط به این حلال از نظر فنی بررسی و هزینه های آن با جزییات تجزیه و تحلیل شد. علاوه بر آن برای کاهش هزینه های تولید و بهبود کیفیت الیاف راهکارهای فنی توسعه یافت و مورد بررسی قرار گرفت. در پایان با توجه به فرایند صنعتی استاندارد موجود ارزیابی نهایی صورت گرفت.

حلال های جایگزین

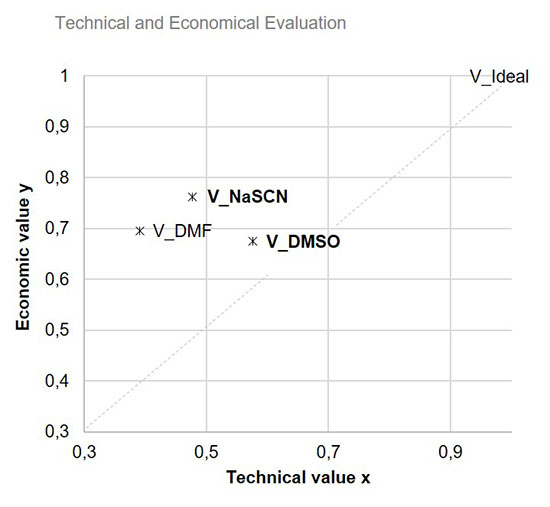

برای تولید الیاف پلی اکریلونیتریل از هر دو حلال دی متیل سولفوکسید(DMSO) و سدیم تیوسیانات(NaSCN) می توان به عنوان حلال جایگزین که با قوانین REACH سازگار باشند، استفاده کرد. نتایج حاصل از بررسی های تئوری، عملی و مالی پایه و اساس تجزیه و تحلیل فنی/اقتصادی است. در شکل 3 متغیرهای فرایند تولید الیاف پلی اکریلونیتریل با استفاده از دو حلال DMSO و NaSCN با متغیرهای فرایند استاندارد مقایسه و نتایج نشان داده شده است.

با توجه به شکل می توان مشاهده کرد که مقادیر فنی مربوط به هر دو حلال در مقایسه با فرایند استاندارد بهتر بوده است. ارزش اقتصادی در فرایندی که در آن از حلال NaSCN استفاده شده بود، بالاتر بوده و در نتیجه این حلال جایگزین ایده آلی برای حلال های سمی به شمار می رود.

صرفه جویی اقتصادی

استفاده از حلال NaSCN باعث 6/8 درصد صرفه جویی اقتصادی در مقایسه با فرایند استاندارد موجود می شود. با به کارگیری یک فرایند موثرتر برای بازیابی آب مورد استفاده که کمپانی Herberger Wasseraufbereitung آن را عرضه کرده است، می توان به صرفه جویی های بیشتری دست یافت. بنابراین استفاده از NaSCN به عنوان حلال از نظر اقتصادی و استراتژیک منطقی به نظر می رسد و کیفیت الیاف به دست آمده در این روش نیز با الیاف حاصل از فرایند تولید استاندارد برابری می کند.

از حلال DMSO می توان به عنوان یک جایگزین با خورندگی کمتر در کارخانجات قدیمی تر که تجهیزاتشان از مقاومت کمتری در برابر خوردگی برخوردار است، استفاده کرد. این حلال همچنین به دلیل ایجاد زیردست خوب یک انتخاب جالب توجه به شمار می رود.

تحقیقات نشان داده است که تغییر حلال از نظر فنی و مالی ریسک بالایی دارد. با این حال هنوز این پتانسیل وجود دارد تا با استفاده از حلال های جایگزین پایداری و ایمنی فرایند را بهبود بخشید و در عین حال از نظر مالی نیز رقابت پذیر باقی ماند.

خلاصه ای از برنامه REACH

R-ثبت:

- از ژوئن 2008 شرکت ها باید سوابق داده ای از تمام مواد مورد استفاده خود با مقادیر تولید/واردات 1 t/a یا بیشتر درست کنند.

- دوره های انتقالی برای ثبت مواد در 31 می 2018 به پایان رسیده است.

- از سال 2018 ثبت مجدد و به روز رسانی مواد ضروری است.

E-ارزیابی:

- مقامات مواد و ثبت آن ها را بررسی می کنند.

- این کار ممکن است باعث شود شرکت ها به اطلاعات اضافی نیاز پیدا کنند.

- شرکت ها از داده های ثبت در برگه اطلاعات ایمنی استفاده می کنند.

A-صدور مجوز:

- مقامات ممکن است تحت برنامه REACH قوانین بیشتری را برای مواد وضع کنند: صدور مجوز، محدودیت ها و یا تدابیر دیگر.

- کمیسیون اتحادیه اروپا هر 5 سال یک بار(ژوئن 2017، 2022، 2027) اجرای قوانین را مرور می کند.