افزایش آگاهی های زیست محیطی در میان افراد چه در بازارهای صنعتی و چه در بازارهای نوظهور در کنار اهداف تعیین شده برای بهینه سازی مصرف انرژی و جلوگیری از تغییرات اقلیمی منجر به افزایش تعداد کشورهایی شده است که خود را ملزم به کاهش مصرف سوخت های فسیلی و به حداقل رساندن آن می دانند.

ترجمه: آزاده موحد

به گزارش سرویس اطلاعرسانی نساجی امروز، طراحی سیستم های کاراتر با استفاده از عایق های حرارتی می تواند باعث کاهش مصرف انرژی شود، در نتیجه از این مواد اولیه استفاده گسترده ای در صنعت و جامعه می شود. با این حال به دلیل افزایش تقاضا و پیچیدگی سیستم ها به ویژه در کارخانجات صنعتی، لازم است تا انواع جدیدی از مواد اولیه عایق با کارایی بالا تولید شود. استفاده از عایق های موجود معمولا به دلیل وزن، رسانایی حرارتی بالا و یا مقاومت حرارتی پایین با محدودیت هایی روبرو است.

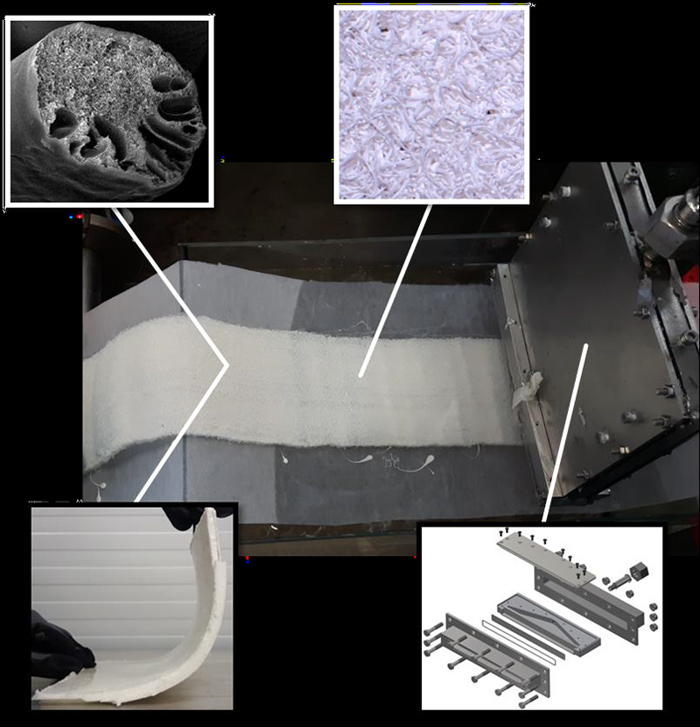

برای دستیابی به این هدف موسسه فناوری نساجی دانشگاه فنی آخن به عنوان بخشی از پروژه BMWi فرایند تولیدی جدیدی را ابداع کرده است که به واسطه آن منسوجات بی بافت ایروژلی با تخلخل بالا تولید می شود(شکل 1).

شکل 1

ایروژل ها، ژل های خشک شده با تخلخل بالا هستند که تا 99/9 درصد آن را هوا تشکیل می دهد. در نتیجه دارای سطح مخصوص بالا و رسانایی حرارتی بسیار پایین(تا 13mW /mk می باشند.

ایروژل ها در مقایسه با مواد اولیه متداول، عایق حرارتی بسیار بهتری هستند که این امر منجر به توسعه یک خط تولید منسوجات بی بافت برای تولید ایروژل های فیلامنتی مداوم شده است.

اقدامات اولیه

تحقیقات بر روی تولید ایروژل های بی بافت بر مبنای پروژه تکمیل شده بنیاد تحقیقاتی آلمان با نام AeroFib انجام شده است. این پروژه به تولید الیاف ایروژل به دست آمده از سلولز(یک ماده اولیه لیفی بیولوژیکی) اختصاص دارد. از نتایج به دست آمده از این تحقیقات برای تنظیم ویژگی های فیلامنت ها نظیر ظرافت، استحکام کششی و سختی خمشی استفاده شده است.

زمانی که فیلامنت ها به عنوان یک منسوج بی بافت مورد استفاده قرار می گیرند، امکان شکل دهی اجزای قالب گیری شده برای کپسوله سازی وسیله نقلیه وجود دارد. از منسوج مورد نظر می توان بر حسب میزان آویزش ساختاری آن در موارد کاربردی مختلف استفاده کرد.

برای به دست آوردن ویژگی های مورد نظر باید پارامترهای کارکردی لازم را به صورت روشمند در فرایند ترریسی تعریف کرد و سپس محصول را تحت عملیات خشک کردن فوق بحرانی قرار داد. در فرایند ترریسی، دوپ ریسندگی به طور مستقیم سفت شده و به فرم ژلی درمی آید که می توان آن را به روش فوق بحرانی خشک نمود.

استفاده از سلولز در این تجربیات ترجیح داده می شود چون در نمک هیدراته مذاب تهیه شده از تتراکلرید روی هیدراته قابل حل بوده، قابل بازیافت است و تحقیقات جامع و کاملی بر روی آن انجام شده است.

افزایش مقیاس فرایند ریسندگی وت لید

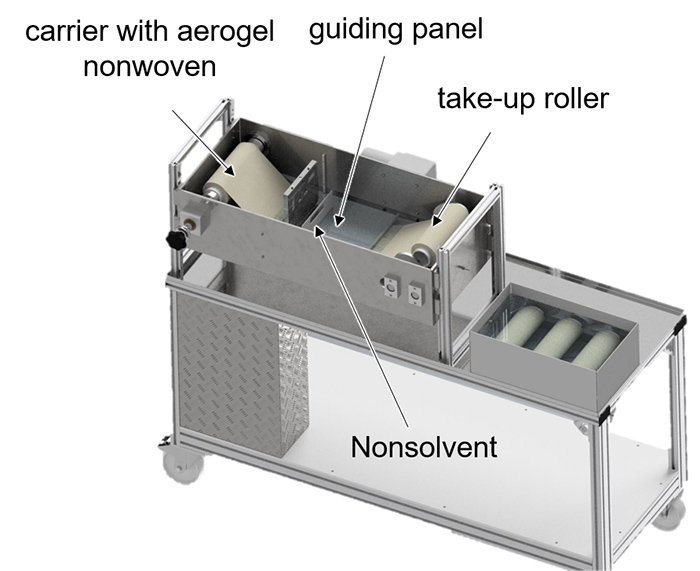

به منظور افزایش بهره وری و بررسی امکان ارتقای صنعتی فرایند وت لید، یک کارخانه آزمایشی در ITA احداث شده است. در شکل 2 نقشه تولید خودکار فرایند ریسندگی بی بافت های ایروژلی نشان داده شده است.

نازل ریسندگی در قسمت زیرین حمام غیرحلال واقع شده است. ماده غیرحلال با توجه به فرایند خشک کردن فوق بحرانی انتخاب می شود. فیلامنت ها در زیر پنل راهنما شروع به انعقاد و سفت شدن می کنند و سپس بی بافت وت لید بر روی غلتک برداشت پیچیده می شود.

مهم ترین عیب ایروژل های سلولزی خواص مکانیکی ضعیف آن هاست. بی بافت ها پس از فرایند خشک شدن یک ساختار کریستالی پیدا می کنند که باعث کاهش قابلیت آویزش آن ها می شود؛ بنابراین منسوج پیش از خشک شدن باید شکل گرفته باشد. فرایند انعقاد قابل کنترل است اما از آن جایی که واکنش سریع رخ می دهد می تواند به صورت بالقوه باعث آسیب رساندن به فیلامنت ها شود.

نتایج

به منظور جلوگیری از اشکالات فوق از پلی اکریلو نیتریل به جای سلولز استفاده می شود. برای انجام آزمایشات، محلول با 20 درصد وزنی پلی اکریلونیتریل آماده سازی می گردد. در شکل 1 تولید بی بافت وت لید به طور مستقیم از این پلیمر نشان داده شده است.

اندازه گیری های رئولوژیکی محلول ریسندگی پلی اکریلونیتریل تایید می کند که تعویض پلیمر اقدام صحیحی بوده است. محلول های پلی اکریلو نیتریل دارای رفتار سیال غیر نیوتنی بوده و ویسکوزیته آنها 10pa.s (درc10/s - c°1/60) است در حالی که ویسکوزیته سلولز115pa.s(در 10s -1/60c°60 ) می باشد.

ویسکوزیته محلول پلی اکریلونیتریل در مقایسه با سلولز بیش از 90 درصد کمتر شده و در نتیجه می توان بی بافت ایروژلی را به روش وت لید تحت عملیات ریسندگی قرار داد.

آنالیز BET ایروژل سلولزی نشان می دهد که سطح مخصوص آن ها 80m2/gاست که در مقایسه با سطح مخصوص فیلامنت های ایروژلی سلولزیm2/ g250-100 پایین می باشد. احتمالا فشاری که در حین برداشت بر بی بافت ایروژلی وارد می شود عامل این امر است.

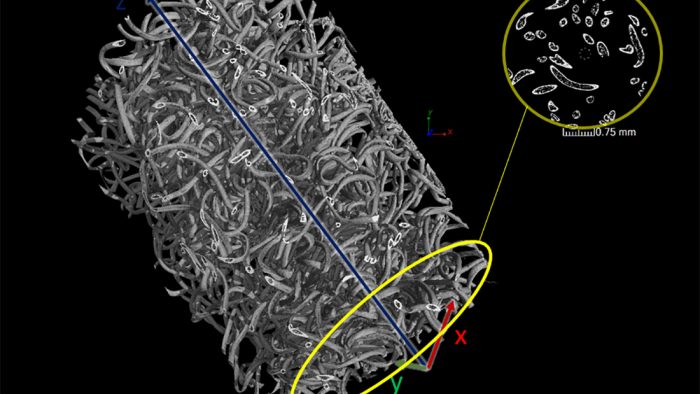

الیاف سلولزی در طول این مرحله از فرایند همچنان نرم هستند. آنالیز BET فیلامنت های بی بافت ایروژلی پلی اکریلونیتریل نشان می دهد که سطح مخصوص آن ها m2/g 202 است. اختلاف غلظت زیاد بین محلول ریسندگی و حمام انعقاد باعث پخش شدن سریع حلال و غیرحلال داخل و خارج فیلامنت ها می شود.

شکل گیری حفره های ماکرو باعث کاهش سطح داخلی در مقایسه با الیاف دارای حفره های میکرو و نانو می شود. تصاویر سی تی یا توموگرافیک کامپیوتری آن در شکل 3 نشان داده شده است. با این حال همچنان امکان بهتر شدن فیلامنت های ایروژلی پلی اکریلونیتریل از طریق بهینه سازی حمام ریسندگی، نازل ریسندگی و ارتقای فنی ماشین وجود دارد.

پیشرفتهای بیشتر

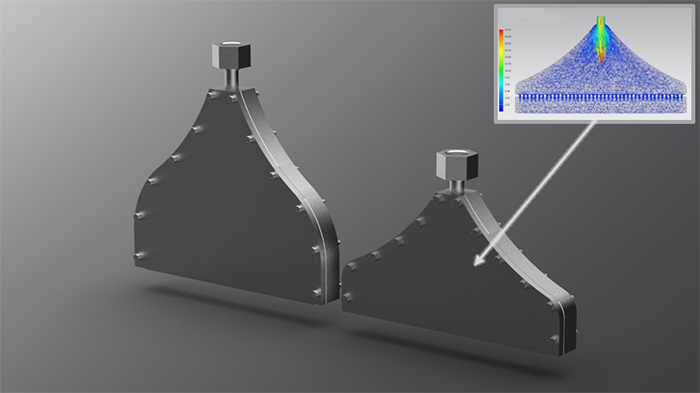

در حال حاضر تصور می شود که برای ارتقای فرایند یک طراحی جدید برای نازل ریسندگی و تایید آن توسط شبیه ساز جریان لازم است. کیفیت جریان سیال تا حد زیادی به استفاده از صفحه توزیع کننده وابسته است بنابراین بیشتر بر روی بهینه سازی صفحه تمرکز و ایده طراحی نازل(شکل4، سمت چپ) کنار گذاشته شد.

از آن جایی که برای نصب نازل ها نیاز است تا کمترین فضای ممکن به کار گرفته شود پس در طراحی اولیه تغییراتی ایجاد شد و در واقع نازل اولیه به شکل فشرده درآمد. شبیه سازی جریان در این فرم از نازل نشان داد که جریان سیال بسیار یکنواخت است و محاسبات فشار در حین فرایند ریسندگی نیز تقریبا ثابت بود.

این فعالیت ها و تحقیقات ادامه خواهد یافت و دانش به دست آمده در راه کشف کاربردهای صنعتی جدید و جمع آوری ایده های بیشتر برای بررسی فرایند تولید ایروژل در مقیاس نیمه صنعتی به کار گرفته خواهد شد.